I. Zagrożenia w produkcji odkuwek

A. Urazy mechaniczne

- Urazy mechaniczne: Bezpośrednie urazy spowodowane przez maszyny, narzędzia lub obrabiane przedmioty, takie jak skaleczenia i stłuczenia.

- Burns: Produkcja kucia odbywa się w środowisku o wysokiej temperaturze, a pracownicy są narażeni na oparzenia w wyniku kontaktu z gorącymi metalami i sprzętem.

- Urazy elektryczne: Sprzęt do kucia zazwyczaj wymaga zasilania elektrycznego. Niewłaściwe użytkowanie lub nieprawidłowe działanie sprzętu elektrycznego może prowadzić do wypadków związanych z porażeniem prądem.

B. Czynniki środowiskowe

- Promieniowanie wysokotemperaturowe: Produkcja kucia odbywa się z metalami w stanie rozgrzanym do czerwoności. Na przykład zakres temperatur kucia stali niskowęglowej wynosi od 1250 do 750 ℃. Intensywna praca ręczna zwiększa ryzyko poparzeń pracowników.

- Promieniowanie cieplne: Piece grzewcze i rozgrzane do czerwoności wlewki, półfabrykaty i odkuwki stale emitują duże ilości promieniowania cieplnego. Pracownicy narażeni na działanie wysokich temperatur przez dłuższy czas są podatni na skutki promieniowania cieplnego.

- Pył i opary: Podczas procesu spalania piece grzewcze wytwarzają pył i opary, które są uwalniane do powietrza w warsztacie. Wpływa to nie tylko na higienę, ale także zmniejsza widoczność w warsztacie, zwiększając prawdopodobieństwo wypadków przy pracy.

- Hałas i wibracje: Sprzęt kuźniczy generuje hałas i wibracje podczas pracy, tworząc hałaśliwe i rozpraszające środowisko pracy. Może to wpływać na słuch i układ nerwowy pracowników, zwiększając ryzyko wypadków.

C. Czynniki związane ze sprzętem i narzędziami

- Usterki sprzętu: Urządzenia kuźnicze, takie jak młoty pneumatyczne, młoty parowe i prasy cierne, działają pod wpływem sił uderzenia. Maszyny te są podatne na nagłe awarie pod wpływem obciążeń udarowych. Na przykład nagłe pęknięcie tłoczyska młota kuźniczego może spowodować poważne obrażenia.

- Zarządzanie narzędziami: Używana jest szeroka gama narzędzi kuźniczych i pomocniczych. Narzędzia te są często przechowywane w sposób przypadkowy, a ich częsta wymiana utrudnia ich prawidłową kontrolę. Używanie nieodpowiednich narzędzi może prowadzić do wypadków przy pracy.

- Niewłaściwe działanie: Urządzenia kuźnicze wywierają znaczną siłę. Na przykład prasy korbowe, prasy do kucia z rozciąganiem i prasy hydrauliczne mają znaczne siły robocze. Jeśli matryce nie są prawidłowo zainstalowane lub obsługiwane, większość siły może działać na matryce, narzędzia lub sam sprzęt, prowadząc do uszkodzenia sprzętu lub obrażeń ciała.

II. Metody kontroli zagrożeń w produkcji kuźniczej

A. Kontrola urazów mechanicznych

- Instalacja urządzeń zabezpieczających: Należy zainstalować urządzenia ochronne i sprzęt zabezpieczający w obszarach i na sprzęcie, które wymagają ochrony w celu zapewnienia bezpieczeństwa podczas pracy. Jest to szczególnie ważne w przypadku sprzętu używanego do produkcji rolki nośne koparki oraz rolki nośne gąsienic.

- Regularne kontrole sprzętu: Regularnie sprawdzaj urządzenia ochronne na sprzęcie, aby upewnić się, że są w dobrym stanie i działają prawidłowo. Ma to kluczowe znaczenie dla zachowania bezpieczeństwa pracowników obsługujących sprzęt. rolki nośne oraz koła łańcuchowe koparek.

- Konserwacja sprzętu: Regularna konserwacja sprzętu w celu szybkiej naprawy usterek lub awarii, zapewniająca jego normalne działanie. Ma to zasadnicze znaczenie dla niezawodnej produkcji Zespoły koła pasowego koparki oraz łańcuchy gąsienic koparki.

- Szkolenie operacyjne: Zapewnienie szkoleń technicznych i z zakresu bezpieczeństwa dla operatorów w celu zapewnienia, że rozumieją oni prawidłowe procedury i metody operacyjne. Jest to szczególnie ważne dla osób pracujących z koła łańcuchowe koparek oraz koła napinające koparki.

B. Kontrola czynników środowiskowych

- Systemy wentylacji: Zainstalowanie skutecznych systemów wentylacji w celu zmniejszenia zapylenia i promieniowania cieplnego w warsztacie, co poprawi środowisko pracy. Jest to szczególnie ważne dla pracowników zaangażowanych w produkcję rolki nośne koparki oraz koła łańcuchowe koparek.

- Środki izolacji termicznej: Wdrożenie środków izolacji termicznej wokół sprzętu wysokotemperaturowego w celu złagodzenia wpływu promieniowania cieplnego na pracowników. Ma to kluczowe znaczenie dla osób pracujących z Zespoły koła pasowego koparki oraz łańcuchy gąsienic koparki.

- Kontrola hałasu: Używaj materiałów i sprzętu dźwiękoszczelnego, aby zmniejszyć wpływ hałasu i wibracji na pracowników. Ma to zasadnicze znaczenie dla utrzymania bezpiecznego i wydajnego środowiska pracy, szczególnie dla osób pracujących przy koła łańcuchowe koparek oraz koła napinające koparki.

- Środki ochrony indywidualnej: Zapewnienie pracownikom środków ochrony osobistej odpowiednich do warunków pracy, takich jak okulary ochronne, odzież robocza i obuwie robocze. Jest to szczególnie ważne dla osób obsługujących rolki nośne koparki oraz koła łańcuchowe koparek.

C. Kontrola czynników związanych ze sprzętem i narzędziami

- Zarządzanie narzędziami: Właściwa organizacja i zarządzanie narzędziami w celu zapewnienia, że są one przechowywane w sposób uporządkowany i łatwo dostępne do szybkiego wyszukiwania i użycia. Jest to szczególnie ważne w przypadku narzędzi używanych do produkcji rolki nośne koparki oraz koła łańcuchowe koparek.

- Standardy operacyjne: Ustanowienie ścisłych standardów operacyjnych dla sprzętu w celu zapewnienia prawidłowej instalacji i obsługi matrycy, zapobiegając wypadkom spowodowanym niewłaściwą obsługą. Ma to kluczowe znaczenie dla produkcji Zespoły koła pasowego koparki oraz łańcuchy gąsienic koparki.

- Kontrole przedoperacyjne: Przeprowadzanie dokładnych inspekcji sprzętu przed jego uruchomieniem, aby upewnić się, że wszystkie komponenty są w dobrym stanie. Ma to zasadnicze znaczenie dla niezawodnej produkcji rolki nośne koparki oraz koła łańcuchowe koparek.

- Koordynacja zespołu: Zapewnienie koordynacji i współpracy między członkami zespołu, gdy wiele osób pracuje razem nad zadaniem, aby zapobiec wypadkom spowodowanym słabą koordynacją. Jest to szczególnie ważne dla osób pracujących z Zespoły koła pasowego koparki oraz łańcuchy gąsienic koparki.

III. Wnioski

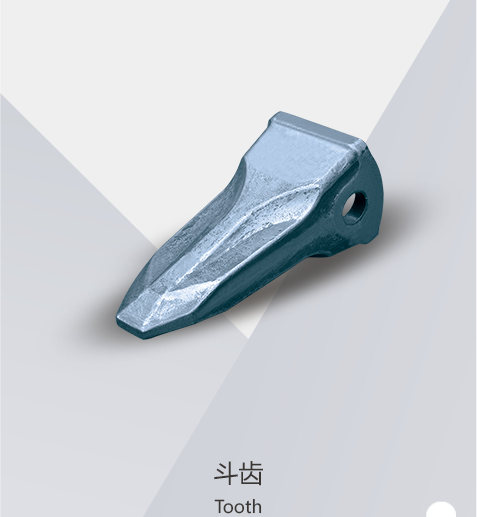

Produkcja odkuwek ma niezastąpione znaczenie w przemyśle mechanicznym, zwłaszcza w produkcji elementów podwozia, takich jak rolki nośne koparki, koła łańcuchowe koparekoraz Zespoły koła pasowego koparki. Komponenty te są niezbędne dla stabilności i wydajności ciężkich maszyn, takich jak koparki i buldożery. Nie można jednak ignorować niebezpiecznych czynników w procesie produkcji. Wdrażając skuteczne środki kontroli, można znacznie zmniejszyć ryzyko wypadków w produkcji odkuwek, poprawiając w ten sposób wydajność produkcji i jakość produktu. UCP zawsze dąży do zwiększenia bezpieczeństwa i wydajności produkcji. Dzięki zaawansowanemu sprzętowi, ścisłej kontroli jakości i spersonalizowanym usługom zapewniamy klientom wysokiej jakości produkty o wysokiej wydajności. Wierzymy, że dzięki ciągłym innowacjom technologicznym i doskonaleniu procesów, produkcja odkuwek stanie się bezpieczniejsza, wydajniejsza i bardziej przyjazna dla środowiska.