I. Risques liés à la production de pièces forgées

A. Lésions mécaniques

- Blessures mécaniques: Blessures directes causées par des machines, des outils ou des pièces à usiner, telles que coupures et contusions.

- Brûlures: La production de forge est réalisée dans des environnements à haute température, et les travailleurs sont susceptibles de se brûler au contact de métaux et d'équipements chauds.

- Blessures électriques: Les équipements de forgeage nécessitent généralement une alimentation électrique. Une mauvaise utilisation ou un dysfonctionnement de l'équipement électrique peut entraîner des accidents par électrocution.

B. Facteurs environnementaux

- Rayonnement à haute température: La production par forgeage est réalisée avec des métaux à l'état rouge. Par exemple, la plage de température de forgeage pour l'acier à faible teneur en carbone se situe entre 1250 et 750℃. Le travail manuel intensif augmente le risque de brûlures pour les travailleurs.

- Rayonnement thermique: Les fours de chauffage et les lingots, ébauches et pièces forgées chauffés au rouge émettent continuellement de grandes quantités de chaleur radiante. Les travailleurs exposés à des environnements à haute température pendant de longues périodes sont susceptibles de subir les effets du rayonnement thermique.

- Poussières et fumées: Au cours du processus de combustion, les fours de chauffage produisent des poussières et des fumées qui sont libérées dans l'air de l'atelier. Cela affecte non seulement l'hygiène, mais réduit également la visibilité dans l'atelier, augmentant ainsi la probabilité d'accidents du travail.

- Bruit et vibrations: Les équipements de forgeage génèrent du bruit et des vibrations pendant leur fonctionnement, ce qui crée un environnement de travail bruyant et perturbant. Cela peut affecter l'ouïe et le système nerveux des travailleurs, augmentant ainsi le risque d'accident.

C. Facteurs liés à l'équipement et aux outils

- Dysfonctionnements de l'équipement: Les équipements de forgeage, tels que les marteaux pneumatiques, les marteaux à vapeur et les presses à friction, fonctionnent sous l'effet de forces d'impact. Ces machines sont sujettes à des défaillances soudaines lorsqu'elles sont soumises à des charges d'impact. Par exemple, la rupture soudaine d'une tige de piston d'un marteau de forgeage peut provoquer des blessures graves.

- Gestion des outils: Une grande variété d'outils de forgeage et d'outils auxiliaires sont utilisés. Ces outils sont souvent stockés de manière désordonnée et leur remplacement fréquent rend difficile leur inspection correcte. L'utilisation d'outils inappropriés peut entraîner des accidents du travail.

- Fonctionnement incorrect: Les équipements de forgeage exercent une force importante. Par exemple, les presses à manivelle, les presses à étirer et les presses hydrauliques ont des forces de travail considérables. Si les matrices ne sont pas installées ou utilisées correctement, la majeure partie de la force peut agir sur les matrices, les outils ou l'équipement lui-même, entraînant des dommages matériels ou corporels.

II. Méthodes de contrôle des risques dans la production de forge

A. Contrôle des lésions mécaniques

- Installer des dispositifs de protection: Installez des dispositifs de protection et des équipements de sécurité dans les zones et sur les équipements qui nécessitent une protection afin de garantir la sécurité pendant le fonctionnement. Ceci est particulièrement important pour les équipements utilisés dans la production de rouleaux porteurs pour excavateurs et rouleaux de support de voie.

- Inspections régulières de l'équipement: Inspecter régulièrement les dispositifs de protection des équipements pour s'assurer qu'ils sont en bon état et qu'ils fonctionnent correctement. C'est essentiel pour maintenir la sécurité des travailleurs qui manipulent les équipements. rouleaux porteurs et pignons d'excavateur.

- Maintenance des équipements: Entretenir régulièrement les équipements afin de réparer rapidement les défauts ou les dysfonctionnements et d'assurer leur fonctionnement normal. Ceci est essentiel pour une production fiable de assemblages de pignons d'excavateur et chaînes de chenilles pour excavateurs.

- Formation opérationnelle: Fournir une formation technique et de sécurité aux opérateurs afin de s'assurer qu'ils comprennent les procédures et méthodes opérationnelles correctes. Ceci est particulièrement important pour ceux qui travaillent avec pignons d'excavateur et roues de renvoi pour excavateurs.

B. Contrôle des facteurs environnementaux

- Systèmes de ventilation: Installer des systèmes de ventilation efficaces pour réduire la poussière et le rayonnement thermique dans l'atelier, afin d'améliorer l'environnement de travail. Ceci est particulièrement important pour les travailleurs impliqués dans la production de rouleaux porteurs pour excavateurs et pignons d'excavateur.

- Mesures d'isolation thermique: Mettre en œuvre des mesures d'isolation thermique autour des équipements à haute température afin d'atténuer les effets du rayonnement thermique sur les travailleurs. Ces mesures sont essentielles pour les personnes travaillant avec des équipements à haute température. assemblages de pignons d'excavateur et chaînes de chenilles pour excavateurs.

- Lutte contre le bruit: Utiliser des matériaux et des équipements d'insonorisation pour réduire l'impact du bruit et des vibrations sur les travailleurs. Cela est essentiel pour maintenir un environnement de travail sûr et efficace, en particulier pour ceux qui travaillent avec des produits chimiques. pignons d'excavateur et roues de renvoi pour excavateurs.

- Équipements de protection individuelle: Fournir aux travailleurs des équipements de protection individuelle adaptés aux conditions de travail, tels que des lunettes de sécurité, des vêtements et des chaussures de travail. Ceci est particulièrement important pour les personnes qui manipulent des rouleaux porteurs pour excavateurs et pignons d'excavateur.

C. Contrôle des facteurs liés à l'équipement et à l'outil

- Gestion des outils: Organiser et gérer les outils de manière appropriée afin de s'assurer qu'ils sont stockés de manière ordonnée et qu'ils sont facilement accessibles pour une récupération et une utilisation rapides. Ceci est particulièrement important pour les outils utilisés dans la production de rouleaux porteurs pour excavateurs et pignons d'excavateur.

- Normes opérationnelles: Établir des normes opérationnelles strictes pour les équipements afin de garantir l'installation et le fonctionnement corrects des matrices et d'éviter les accidents dus à un mauvais fonctionnement. Ceci est crucial pour la production de assemblages de pignons d'excavateur et chaînes de chenilles pour excavateurs.

- Inspections préopérationnelles: Effectuer des inspections approfondies de l'équipement avant sa mise en service afin de s'assurer que tous les composants sont en bon état. Ceci est essentiel pour une production fiable de rouleaux porteurs pour excavateurs et pignons d'excavateur.

- Coordination de l'équipe: Assurer la coordination et la coopération entre les membres de l'équipe lorsque plusieurs personnes travaillent ensemble sur une tâche afin d'éviter les accidents dus à une mauvaise coordination. Ceci est particulièrement important pour ceux qui travaillent avec assemblages de pignons d'excavateur et chaînes de chenilles pour excavateurs.

III. La conclusion

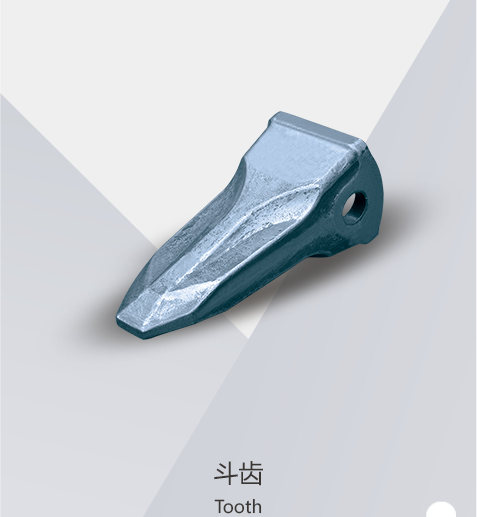

La production de pièces forgées est d'une importance irremplaçable dans l'industrie de la fabrication mécanique, en particulier pour la production de composants de trains de roulement tels que rouleaux porteurs pour excavateurs, pignons d'excavateuret assemblages de pignons d'excavateur. Ces composants sont essentiels à la stabilité et aux performances des machines lourdes telles que les excavateurs et les bulldozers. Toutefois, les facteurs de risque dans le processus de production ne peuvent être ignorés. En mettant en œuvre des mesures de contrôle efficaces, le risque d'accident dans la production de pièces forgées peut être réduit de manière significative, améliorant ainsi l'efficacité de la production et la qualité des produits. L'UCP s'engage toujours à améliorer la sécurité et l'efficacité de la production. Grâce à des équipements de pointe, à un contrôle de qualité strict et à des services personnalisés, nous fournissons à nos clients des produits de haute qualité et de haute performance. Nous sommes convaincus que, grâce à l'innovation technologique et à l'amélioration continue des processus, la production de pièces forgées deviendra plus sûre, plus efficace et plus respectueuse de l'environnement.