I. المخاطر في إنتاج المطروقات

A. الإصابات الميكانيكية

- الإصابات الميكانيكية: الإصابات المباشرة الناجمة عن الآلات أو الأدوات أو قطع العمل، مثل الجروح والكدمات.

- الحروق: يتم إنتاج الحدادة في بيئات ذات درجة حرارة عالية، ويكون العمال عرضة للحروق من ملامسة المعادن والمعدات الساخنة.

- الإصابات الكهربائية: تتطلب معدات التشكيل عادةً طاقة كهربائية. ويمكن أن يؤدي الاستخدام غير السليم للمعدات الكهربائية أو تعطلها إلى وقوع حوادث صدمات كهربائية.

B. العوامل البيئية

- الإشعاع عالي الحرارة: يتم إنتاج الحدادة باستخدام معادن في حالة السخونة الحمراء. على سبيل المثال، يتراوح نطاق درجة حرارة الحدادة للصلب منخفض الكربون بين 1250-750 درجة مئوية. يزيد العمل اليدوي المكثف من خطر إصابة العمال بالحروق.

- الإشعاع الحراري: تنبعث من أفران التسخين والسبائك والفراغات والمطروقات الساخنة باستمرار كميات كبيرة من الحرارة المشعة. ويتعرض العمال المعرضون لبيئات عالية الحرارة لفترات طويلة لتأثيرات الإشعاع الحراري.

- الغبار والأبخرة: أثناء عملية الاحتراق، تنتج أفران التسخين الغبار والأبخرة التي تنطلق في هواء الورشة. وهذا لا يؤثر على النظافة الصحية فحسب، بل يقلل أيضًا من الرؤية داخل الورشة، مما يزيد من احتمالية وقوع حوادث متعلقة بالعمل.

- الضوضاء والاهتزازات: تولد معدات الحدادة ضوضاء واهتزازات أثناء التشغيل، مما يخلق بيئة عمل صاخبة ومشتتة للانتباه. يمكن أن يؤثر ذلك على سمع العمال وجهازهم العصبي، مما يزيد من خطر وقوع الحوادث.

C. عوامل المعدات والأدوات

- أعطال المعدات: تعمل معدات التشكيل، مثل المطارق الهوائية والمطارق البخارية ومكابس الاحتكاك، تحت قوى الصدم. هذه الآلات عرضة للأعطال المفاجئة عند تعرضها لأحمال الصدمات. على سبيل المثال، يمكن أن يتسبب الكسر المفاجئ لقضيب مكبس مطرقة الحدادة في حدوث إصابات خطيرة.

- إدارة الأدوات: يتم استخدام مجموعة واسعة من أدوات الحدادة والأدوات المساعدة. وغالبًا ما يتم تخزين هذه الأدوات بشكل عشوائي، كما أن استبدالها المتكرر يجعل من الصعب فحصها بشكل صحيح. يمكن أن يؤدي استخدام أدوات غير مناسبة إلى حوادث متعلقة بالعمل.

- التشغيل غير السليم: تمارس معدات التشكيل قوة كبيرة. على سبيل المثال، مكابس الكرنك، ومكابس التشكيل بالتمديد، والمكابس الهيدروليكية لها قوى عمل كبيرة. إذا لم يتم تركيب القوالب أو تشغيلها بشكل صحيح، فقد تعمل معظم القوة على القوالب أو الأدوات أو المعدات نفسها، مما يؤدي إلى تلف المعدات أو الإصابة الشخصية.

II. طرق التحكم في المخاطر في إنتاج المطروقات

A. السيطرة على الإصابات الميكانيكية

- تركيب أجهزة الحماية: تركيب أجهزة الحماية ومعدات السلامة في المناطق وعلى المعدات التي تتطلب الحماية لضمان السلامة أثناء التشغيل. وهذا مهم بشكل خاص للمعدات المستخدمة في إنتاج بكرات حاملة الحفارات و بكرات حامل الجنزير.

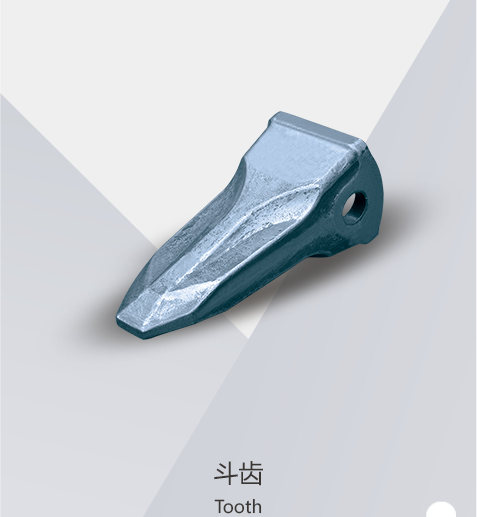

- عمليات الفحص المنتظمة للمعدات: فحص أجهزة الحماية على المعدات بانتظام للتأكد من أنها في حالة جيدة وتعمل بشكل صحيح. وهذا أمر بالغ الأهمية للحفاظ على سلامة العمال الذين يتعاملون مع المعدات بكرات حاملة و أسنان الحفارات المسننة.

- صيانة المعدات: صيانة المعدات بانتظام لإصلاح العيوب أو الأعطال على الفور، وضمان تشغيلها بشكل طبيعي. وهذا أمر ضروري للإنتاج الموثوق به تجميعات تباطؤ الحفارات و سلاسل مجنزرات الحفارات.

- التدريب التشغيلي: توفير التدريب التقني وتدريب السلامة للمشغلين لضمان فهمهم للإجراءات والأساليب التشغيلية الصحيحة. وهذا مهم بشكل خاص لأولئك الذين يعملون مع أسنان الحفارات المسننة و عجلات تباطؤ الحفارة.

B. التحكم في العوامل البيئية

- أنظمة التهوية: تركيب أنظمة تهوية فعالة لتقليل الغبار والإشعاع الحراري في الورشة، وتحسين بيئة العمل. وهذا مهم بشكل خاص للعمال المشاركين في إنتاج بكرات حاملة الحفارات و أسنان الحفارات المسننة.

- تدابير العزل الحراري: تنفيذ تدابير العزل الحراري حول المعدات عالية الحرارة للتخفيف من آثار الإشعاع الحراري على العمال. وهذا أمر بالغ الأهمية للعاملين مع تجميعات تباطؤ الحفارات و سلاسل مجنزرات الحفارات.

- التحكم في الضوضاء: استخدام مواد ومعدات عازلة للصوت لتقليل تأثير الضوضاء والاهتزازات على العمال. وهذا أمر ضروري للحفاظ على بيئة عمل آمنة وفعالة، لا سيما بالنسبة للعاملين مع أسنان الحفارات المسننة و عجلات تباطؤ الحفارة.

- معدات الحماية الشخصية: تزويد العمال بمعدات الوقاية الشخصية التي تفي بظروف العمل، مثل نظارات السلامة وملابس العمل وأحذية العمل. وهذا مهم بشكل خاص لأولئك الذين يتعاملون مع بكرات حاملة الحفارات و أسنان الحفارات المسننة.

C. التحكم في عوامل المعدات والأدوات

- إدارة الأدوات: تنظيم الأدوات وإدارتها بشكل صحيح لضمان تخزينها بشكل منظم وسهولة الوصول إليها لاسترجاعها واستخدامها بسرعة. وهذا مهم بشكل خاص للأدوات المستخدمة في إنتاج بكرات حاملة الحفارات و أسنان الحفارات المسننة.

- المعايير التشغيلية: وضع معايير تشغيلية صارمة للمعدات لضمان تركيب القوالب وتشغيلها بشكل صحيح، ومنع الحوادث الناجمة عن التشغيل غير السليم. وهذا أمر بالغ الأهمية لإنتاج تجميعات تباطؤ الحفارات و سلاسل مجنزرات الحفارات.

- عمليات التفتيش قبل التشغيل: إجراء عمليات فحص شاملة للمعدات قبل التشغيل للتأكد من أن جميع المكونات في حالة جيدة. وهذا أمر ضروري للإنتاج الموثوق به بكرات حاملة الحفارات و أسنان الحفارات المسننة.

- تنسيق الفريق: ضمان التنسيق والتعاون بين أعضاء الفريق عندما يعمل عدة أشخاص في مهمة ما معًا لمنع الحوادث الناجمة عن سوء التنسيق. وهذا مهم بشكل خاص لأولئك الذين يعملون مع تجميعات تباطؤ الحفارات و سلاسل مجنزرات الحفارات.

ثالثاً. الخاتمة

إن إنتاج الحدادة له أهمية لا يمكن الاستغناء عنها في صناعة التصنيع الميكانيكي، خاصة لإنتاج مكونات الهيكل السفلي مثل بكرات حاملة الحفارات, أسنان الحفارات المسننةو تجميعات تباطؤ الحفارات. هذه المكونات ضرورية لاستقرار وأداء الآلات الثقيلة مثل الحفارات والجرافات. ومع ذلك، لا يمكن تجاهل العوامل الخطرة في عملية الإنتاج. ومن خلال تنفيذ تدابير تحكم فعالة، يمكن الحد من مخاطر الحوادث في إنتاج الحدادة بشكل كبير، وبالتالي تحسين كفاءة الإنتاج وجودة المنتج. تلتزم UCP دائمًا بتعزيز سلامة الإنتاج وكفاءته. ومن خلال المعدات المتقدمة، والرقابة الصارمة على الجودة، والخدمات المخصصة، نوفر للعملاء منتجات عالية الجودة والأداء. نحن نؤمن أنه من خلال الابتكار التكنولوجي المستمر وتحسين العمليات، سيصبح إنتاج الحدادة أكثر أمانًا وكفاءة وصديقًا للبيئة.